Seit ewigen Zeiten hatte ich noch eine frisch ausgeschliffene original SIMSON Garnitur im Keller liegen, die ich mal vor ungefähr einem Jahrzehnt bei Ebay ersteigert hatte. Das ist eigentlich ein Schatz, denn es gibt zwar tausende von Nachbauzylindern, aber kaum noch SIMSON-Zylinder mit dem original DDR-Kolben. Durch einen Zufall fiel mir der Schuhkarton mit der Aufschrift SR50-Zylinder in Hände, und irgendwie sagte mir mein Instinkt: Schau mal nach, du wolltest ihn schon vor Jahren einbauen, gegen den ausgenudelten Nachbauzylinder von Almot aus Polen mit 15.000 km Laufleistung tauschen… Was ich beim Öffnen des Kartons fand, war eine leicht mit Flugrost überzogene Zylinderbahn und ein neuer Kolben, der eigentlich schon wieder antik aussah. Diese hochwertigen SIMSON-Teile im Keller vergammeln zu lassen war ein Frevel. Also einbauen.

> Vorbereitung der SIMSON Zylinder-Garnitur aus der DDR

> Erforderliche Ersatzteile beim SIMSON Zylinder- und Kolbenwechsel

> Demontage des SIMSON-Zylinders und Kolbens

> Montage des neuen Kolbens und Zylinders

> Montage des SIMSON-Kolbens

> Messen und einstellen des Spaltmaßes bzw. der Quetschkante

> Weitere Optimierungen am SIMSON-Motor

In drei bis vier Folgen werde ich hier auf 2rad.nrw die Motorrevision meines SIMSON SR50 Rollers veröffentlichen. Neben dem frisch geschliffenen Original-DDR-Zylinder wurde noch ein neuer Primärantrieb samt Kupplung eingebaut, sowie die VAPE-Zündung sauber eingestellt und der SIMSON-Sekundärantrieb gewechselt. Um mich selbst zu motivieren, startete ich zunächst mit dem Austausch der Zylinder-Garnitur, denn schließlich muss der Motor dann auch wieder 1.000 Kilometer eingefahren werden. Dazu eignete sich der lange, heiße Sommer 2018 besonders gut, denn auf dem Motorrad war es in den ganzen Schutzklamotten in diesem Sommer einfach viel zu heiß.

Vorbereitung der original DDR SIMSON Zylinder-Garnitur

Um mein schlechtes Gewissen zu beruhigen, ölte ich die leicht rostigen Flächen mit Zweitaktöl ein und nahm den staubigen Karton als Erinnerung mit in die Wohnung. Abends surfte ich im Internet und erfuhr, dass die original SIMSON-DDR-Kolben so langsam zum seltenen Ersatzteil werden. Auf Youtube war zu sehen, das die Firma Almot in den letzten Jahren gehörig aufgeholt hatte, was die Zylinderqualität anging. Seit Jahren hatte ich mich nicht mehr mit meinem SIMSON SR50 Roller beschäftigt, doch jetzt wollte ich ihm die original DDR- Garnitur spendieren. Es gilt in der SIMSON-Szene auch als der Geheimtipp, legal etwas mehr Leistung zu erhalten.

Der Kolbenbolzen war beim Einbau zu groß…

Mit dem alten Almot Zylinder ging der SR50 gerade noch knappe 60 km/h. Das war erstaunlich, weil die polnischen Nachbauzylinder eigentlich nur ca. 6.000 Kilometer halten sollen. Bergab war der Roller schneller, erreichte aber selbst im freien Fall nie die 80. Dafür, dass viele SIMSON-Fahrer so auf die Nachbauzylinder schimpften, ging er für 15.000 Kilometer noch bei 50 Kubikzentimeter noch ganz gut. Ich fuhr ihn die letzten paar tausend Kilometer nur noch mit vollsynthetischem Öl genau wie meine alte MZ, da es damit kaum Ablagerungen im Auspuff gibt und es weniger raucht, weil vollsynthetisches Öl sparsamer eingestellt wird. Ich fahre damit auf eigenes Risiko ein Mischungsverhältnis von 1:60 – 1:75.

Die Laufbuchse ist leicht verdreht eingeschrumpft

Der Original DDR-Zylinder ist aus besserem Alu-Material gegossen, die Herstellungstoleranzen sind kleiner, er wurde erheblich präziser gefertigt, gibt mehr Leistung ab, klemmt weniger und klingt vom Motorsound her etwas besser. Die DDR-Kolben waren masshaltig, die Kolbenringe von besserer Qualität, der Kolbenbolzen dehnte sich bei Hitze nicht so stark aus und der Kolben wog exakt soviel wie die Original- SIMSON-Kurbelwelle an Ausgleichsmasse entgegen stemmte. Kurz und gut, dieser Zylinder ist leistungsfähiger, verschleißfreier und leiser.

Lauffläche vor dem Einbau noch gründlich reinigen…

Die genaue Überprüfung exakt sitzender Kanalpositionen habe ich mir erspart. Es soll ja Leute geben, die das mit dem Messschieber nachprüfen. Eines war jedoch auffällig: Die Stahl-Laufbuchse war nicht genau mittig in das Alu-Material eingeschrumpft worden, sondern ganz leicht verdreht. Das sah ich erst jetzt. Wie gern hätte ich die Kanäle mit einer Feile oder einem Dremel nachbearbeitet, aber das darf man bekannterweise nicht, denn es fällt unter das dunkle Thema “Motor frisieren” mit all seinen Konsequenzen bis hin zum Führerscheinverlust, Versicherungsverlust und hohen Geldstrafen.

Der Versatz zwischen Laufbuchse und Zylinder kostet wertvolle PS

Aus diesem Grund habe ich die Zylinderlaufbuchse unbearbeitet belassen. Trotzdem stellte sich für mich die Frage, ob ein Angleichen der überstehenden Kanten in Richtung Alu-Vollmaterial nicht doch erlaubt ist, solange die Innenradien der stählernen Zylinderlaufbahn geometrisch unberührt bleiben. Diese Frage werde ich nochmal im Experten-Forum stellen, immerhin geht es hier im Foto schon allein nur beim Auslass vermutlich um ein halbes, verschenktes PS. Bis auf eine legale Kleinigkeit, habe ich den Zylinder wirklich so belassen: Die Kanalkanten dürfen und sollten gebrochen werden, damit die Kolbenringe verschleissfreier über die Kanälen gleiten.

Vorsichtig die Kanten abschleifen, ohne die Lauffläche zu beschädigen

Insbesondere der Auslass bietet den Kolbenringe unbearbeitet die Möglichkeit, sich minimal an den scharfen Kanten zu verhaken – bzw. in die Kanäle minimal einzuschnappen. Viele Motorfreaks benutzen dafür einen Dremel oder kleine Feilen, ich persönlich breche die Kanten lieber nur ganz seicht mit Sandpapier. Den Effekt der gebrochenen, unscharfen Kanalkanten kann man mit dem blanken Finger übrigens sofort erfühlen. Die Vorarbeit nimmt nur eine Viertelstunde in Anspruch und zahlt sich später durch einen standfesten Motor aus, der langsamer verschleißt.

Erforderliche Ersatzteile beim SIMSON Zylinder- und Kolbenwechsel

- Garnitur: Ausgeschliffener Zylinder, passenden Kolben mit Ringen und neuem Kolbenbolzen

- 120er Schleifpapier, um die Kanten zu brechen

- Möglichst ein neues, oberes Pleuellager einbauen. Kein Kunststofflager verwenden, dann lieber das alte Lager drin lassen.

- 2 neue Kolbensicherungsringe

- Zylinderfußdichtungen – möglichst in mehreren Dicken bestellen

- 1 Rote Isolierflanschdichtung für den Ansaugstutzen

- 2 neue Kupferringe für die Krümmerdichtung

- Dichtpaste wie z.B. Hylomar, um Nebenluft zu vermeiden

- Evtl. etwas Ofensilikon, um den Auspuff wieder abzudichten, falls er zerlegt wird

- Bremsenreiniger zum reinigen aller Dichtungsflächen

- Beim Anziehen der Zylinderkopfschrauben möglichst einen sensiblen Drehmomentschlüssel benutzen (7 Nm)

Demontage des SIMSON-Zylinders und Kolbens

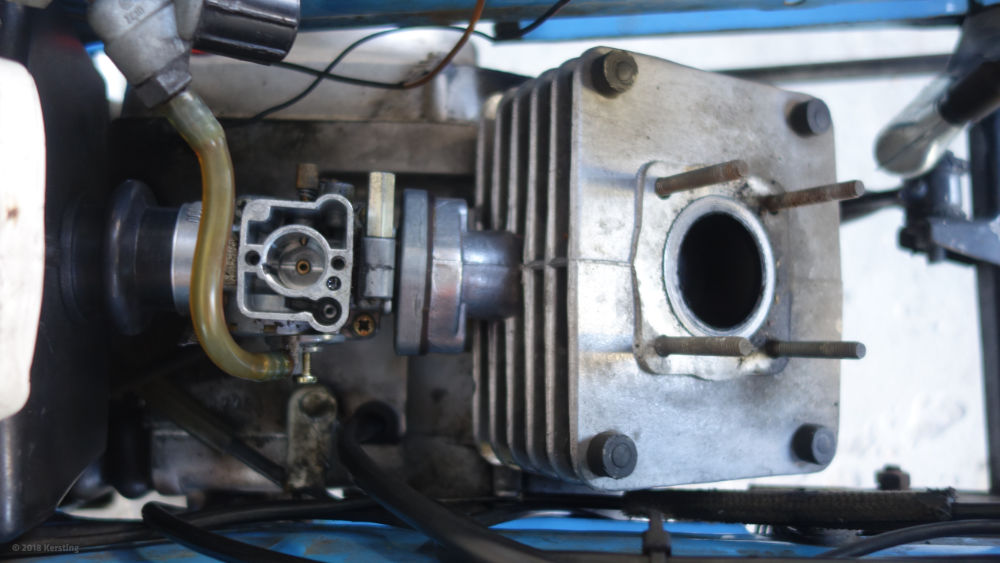

Einige SchrauberInnen bauen SIMSON-Motoren grundsätzlich aus, bevor sie den Zylinder und Kolben vom Motorgehäuse trennen. Ich persönlich halte das selbst beim stark verbauten Niederflurmotor des SIMSON SR50-Rollers nicht für notwendig. Wer sich einen Gefallen tun will, kann beim SR die Trittbretter abschrauben und in einem zweiten Schritt optional den Motor absenken, indem das vordere Motorlager gelöst wird. Bei anderen SIMSON-Mopeds ist das natürlich nicht nötig. Dadurch kommt man beim SR besser an die Komponenten Kolbensicherungsringe, Kolbenbolzen usw. heran. Viele Anfänger verzweifeln am SR 50 aber an der Enge und der Bewegungsarmut, insbesondere dann, wenn der Kolbenbolzen montiert wird- und der Zylinder vorsichtig über den neuen Kolben geschoben wird. Mein Tipp: Für diese Tätigkeiten muss man sich wirklich Zeit nehmen! Für die Demontage des SIMSON-Zylinders wird zunächst ganz klassisch die Zündkerze entfernt. Auspuff und Vergaser löst man am leichtesten, wenn der Zylinderkopf noch fest angeschraubt ist. Beim SIMSON SR50 ist der Auspuffkrümmer oft nachträglich mit einem Kugelflansch samt Federn fixiert. Dieses Teil schützt das Krümmergewinde sinnvoll vor Defekten durch eine sich ständig lösende Krümmermutter, die immer wieder nachgezogen werden muss, weil sich der Motor stark bewegt.

Einige SchrauberInnen bauen SIMSON-Motoren grundsätzlich aus, bevor sie den Zylinder und Kolben vom Motorgehäuse trennen. Ich persönlich halte das selbst beim stark verbauten Niederflurmotor des SIMSON SR50-Rollers nicht für notwendig. Wer sich einen Gefallen tun will, kann beim SR die Trittbretter abschrauben und in einem zweiten Schritt optional den Motor absenken, indem das vordere Motorlager gelöst wird. Bei anderen SIMSON-Mopeds ist das natürlich nicht nötig. Dadurch kommt man beim SR besser an die Komponenten Kolbensicherungsringe, Kolbenbolzen usw. heran. Viele Anfänger verzweifeln am SR 50 aber an der Enge und der Bewegungsarmut, insbesondere dann, wenn der Kolbenbolzen montiert wird- und der Zylinder vorsichtig über den neuen Kolben geschoben wird. Mein Tipp: Für diese Tätigkeiten muss man sich wirklich Zeit nehmen! Für die Demontage des SIMSON-Zylinders wird zunächst ganz klassisch die Zündkerze entfernt. Auspuff und Vergaser löst man am leichtesten, wenn der Zylinderkopf noch fest angeschraubt ist. Beim SIMSON SR50 ist der Auspuffkrümmer oft nachträglich mit einem Kugelflansch samt Federn fixiert. Dieses Teil schützt das Krümmergewinde sinnvoll vor Defekten durch eine sich ständig lösende Krümmermutter, die immer wieder nachgezogen werden muss, weil sich der Motor stark bewegt.

Das Kabelband muss wirklich stabil sein

Die strammen Federn des Kugelflansches sind tückisch. Ohne einen Federzieher für ein paar Euro sind Flüche und Verletzungen vorgrogrammiert. Aber man kann sich auch mit stabilen Kabelbindern behelfen: Diese um die Federöse schlingen, schließen und kräftig ziehen. Für vier Federn wie im Foto benötigt man mindestens vier Kabelbinder. Diese können auch bei der Montage einmalig wieder benutzt werden, sind danach natürlich Müll, weil sie danach aufgeschnitten werden müssen.

Kaum Partikel im BING nach 13.000 Kilometern

Der Vergaserausbau ermöglicht nach vielen Kilometern eine gründliche Reinigung – oder wie hier beim wartungsarmen Bing-Vergaser die Reinigung des Durchflussfiltersiebs. Ich wunderte mich über die geringe Schmutzmenge nach 13.000 Kilometern trotz leicht rostigem Tank in den letzten paar Jahren. Wirklich empfehlenswert ist beim Einfahren neuer Garnituren das Höher hängen der Teillastnadel um eine Stufe. Dadurch sorgt zumindest auf den ersten 300 Kilometern ein fetteres Gemisch dafür, dass der Motor durch mehr Benzin viel besser gekühlt wird. Dies vermeidet die gefürchteten Klemmer beim Einfahren. Jeder kleine Kolbenklemmer kostet später wertvolle Leistung, an der es bei 50 ccm schon bauartbedingt mangelt.

Die Trittbretter des SR50 sind beim Schrauben als Ablage extrem praktisch

Dieser zusätzliche Arbeitsschritt kann den Motor während der Einfahrzeit vor Überhitzung retten. Tut Euch deshalb den Gefallen und hängt die Düsennadel die ersten Kilometer höher. Mehr Öl allein reicht beim Einfahren nicht aus, da nicht das Öl den Motor kühlt, sondern das Benzin! Ein zu fett laufender Zweitakter klemmt nicht, es fehlt nur ganz etwas Leistung, nach dem Einfahren kann die Teillastnadel für die letzten Km/h wieder in die alte Stellung gehängt werden. Lesen Sie dazu unbedingt den Artikel über > die Funktion und Einstellung der Teillastnadel. In das geöffnete Kurbelwellengehäuse wird sofort ein Tuch gestopft, damit kein Dreck und keine Teile in das Motorgehäuse fallen können, denn dann müssen Sie danach das gesamte Getriebegehäuse zerlegen…

Messen verschiedener Fußdichtungshöhen

Wenn alle Dichtungsflächen sauber sind, kann die Montage des neuen Zylinders beginnen. Sie beginnt mit der Auswahl der richtigen Fußdichtung. Diese hängt vom gemessen Spaltmaß ab. Ist es zu hoch – wie bei vielen SIMSONs – empfiehlt sich der Einbau einer möglichst dünnen Fußdichtung, damit sich die Kompression erhöht. Ich gehe später nochmal auf das Spaltmaß genauer ein.

Man kann es nur bei dem montierten Zylinder messen, der später auch eingebaut wird. Für die dann bereits verbaute Fußdichtung ist das natürlich zu spät, aber ich ging davon aus, dass das Spaltmaß auch mit dem neuen Zylinder wieder zu groß sein würde und verbaute deshalb eine möglichst flache Fußdichtung von nur 0,3 mm Dicke (statt z.B. 0,65mm). Ich habe mir dazu einfach drei verschiedene SIMSON-Fußdichtungen im Netz bestellt. Wer es drauf anlegt, kann die Dichtungen aus möglichst dünnem Papier natürlich auch selbst schneiden oder die Dichtung sogar ganz weglassen und ein Dichtmittel wie Hylomar benutzen. Reden wir schon wieder vom frisieren? Aus meiner Sicht nicht, denn letzten Endes darf der Zylinder zwecks möglichst hoch angestrebter Verdichtung nur soweit herunter gesetzt werden, wie sich die Überstromkanäle samt Ein- und Auslasskanal im unteren Totpunkt noch voll öffnen. Ist das aufgrund einer zu flachen oder fehlenden Dichtung nicht der Fall, hat man am Ende nichts gewonnen, sondern eher noch Leistung verloren. Deshalb muss der Sitz des Zylinders und de s Kolbens im unterem Totopunkt genau kontrolliert werden. Öffnen sich alle Kanäle zu 100%, ohne vom Kolben abgedeckt zu werden? Falls nicht, sollte man doch wieder eine etwas dickere Dichtung einbauen, denn so ist strömungstechnisch gar nichts gewonnen. Danach muss der Motor übrigens wieder etwas eingefahren werden, da die Kolbenringe in Bereiche vorstoßen, wo sie vorher noch nie waren.

Montage des neuen Kolbens und Zylinders

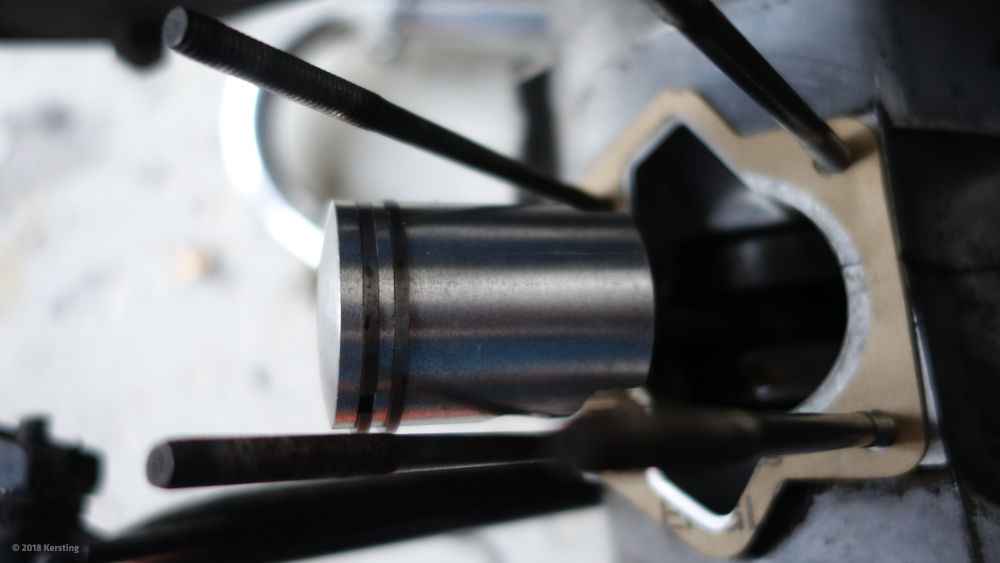

Dazu muss natürlich erstmal der Kolben montiert werden. Und das gestaltete sich bei mir nicht so einfach, denn beim vorherigen Trockentest bemerkte ich schon, dass sich der Kolbenbolzen nur mit sehr viel Kraft in den Kolben einführen ließ und quasi in der Mitte feststecken blieb – jedenfalls mit Handkraft. Dafür gibt es Spezialwerkzeuge. Aber im Grunde, muss sich der Kolbenbolzen mit reiner Handkraft eindrücken lassen, sonst stimmt etwas nicht und der Motor neigt wieder zum klemmen, weil sich der Bolzen unter Wärme im Kolben zu stark ausdehnt. Der Kolbenbolzen soll also absolut spielfrei, aber nicht zu stramm sitzen. Keinesfalls darf der Kolbenbolzen mit Gewalt gegen das Pleuel gedrückt werden. Der SIMSON-Motor ist dafür nicht konstruiert worden: Der Kolben selbst führt das Pleuel auf dem Kolbenbolzen mittels Anlaufscheiben auf der Kurbelwelle. Die seitliche Führung des Kolbens wird bei SIMSON-Mopeds also nicht durch das untere Pleuellager übernommen – sondern durch das Obere. Deshalb ist der richtige Sitz des oberen Kolbenbolzenlagers samt der passenden Anlaufscheiben so wichtig.

Da der Kolbenbolzen bei mir offensichtlich ein paar hundertstel Millimeter zu groß für die Passung war, bemühte ich mich eines alten Tricks: Ich erwärmte den Kolben im heißen Wasser und legte den Bolzen auf Eis. Oft reicht die Wärmedifferenz aus, um eine leichte Montage zwischen Kolben und Bolzen zu ermöglichen, wenn man schnell genug ist, aber schon in der Trockenversuch scheiterte mein Experiment. Nach langem Überlegen entschloss ich mich dazu, die zu enge Passung des Kolbens mit feinem Schleifpapier leicht aufzureiben. Die Kunst besteht darin, nur möglichst gleichmäßig nur das allernötigste Material abzutragen – eben so, dass der Bolzen eingeölt noch leicht klemmt. Mit einem rund geformten Stück 320er Schleifpapier gelang mir dieses Kunststück mit viel Geduld: Der Kolbenbolzen ließ sich nach 10 Minuten vorsichtiger Schleiferei mit etwas Widerstand aber trotzdem leicht in das Kolbenauge einführen. Jetzt konnte ich den Kolben endlich in den SR-Motor einbauen. Ganz wohl war mir dabei nicht, aber es funktionierte.

Endlich sitzt der neue SIMSON-Kolben mit neuem Bolzen und neuem Lager auf dem Pleuel

Montage des SIMSON-Kolbens

Dazu werden die beiden Anlaufscheiben mit einer Portion Fett in den Kolben geklebt, ein möglichst neues Kolbenbolzenlager aus Metall wird mit reichlich Öl in das Pleuel eingesetzt. Die im Netz erhältlichen Kunststofflager mit einem weißen oder grauen Polyamidkäfig taugen nichts. Soll das alte Lager wieder verwendet werden, darf auf keinen Fall die ursprüngliche Laufrichtung vertauscht werden, da das Pleuel genau auf den Verschleiß des Lagers eingeschliffen ist. Beim SR50 ist das Einführen des Kolbenbolzens in das Pleuel zwischen den flächigen Rahmenprofilen ein langwieriges Geduldsspiel. Erst wenn beide Kolbenbolzensicherungsringe wirklich sauber in ihren Nuten sitzen wird im letzten Moment das Tuch aus dem Kurbelgehäuse entfernt. Die Ringe müssen entweder nach oben oder unten stehend 100 prozentig sauber in die Nut des Kolbens einrasten. Bei schlampiger Montage der neuen Kolbensicherungsringe ist ein kapitaler Motorschaden vorprogrammiert.

Bevor der Zylinder über den Kolben geschoben werden kann, muss sich der leicht eingeölte Kolben unten möglichst gerade abstützen können. Dafür gibt es Spezialwerkzeug. Ich persönlich nutze dazu immer einen oder zwei Zollstöcke, die Plan auf der eingeölten Zylinderfussdichtung liegen und den Kolben unten gerade abstützen. Mit einem eingeschnittenen Bierdeckel oder Holsbrettchen geht es auch. So lässt sich der gut eingeölte Zylinder leicht über den Kolben schieben, wenn die Kolbenringe mit Ihren Öffnungen sauber in Ihren Nuten sitzen. Dies ist vorher penibel zu prüfen, da die Kolbenringe sonst brechen. Überhaupt sollte das Einführen des Kolbens in den Zylinder mit äußerster Vorsicht erfolgen. Jede Art von Gewalt führt zum unweigerlichen Bruch der recht spröden Kolbenringe. Ein gutes Mittel, wenn der Kolben mit den Ringen nicht gleich in den Zylinder flutscht ist es, am Zylinder etwas zu rütteln statt von oben mit Kraft zu drücken. Selbstverständlich wird parallel versucht mit den Fingern die Kolbenringe etwas zusammenzudrücken. Es ist ein äußerst frickeliger, aber auch ein sehr magischer Moment…

Ist der Zylinder über den Kolben auf das Motorgehäuse geschoben, betätige ich den Kickstarter ein paar mal von Hand, damit sich das Pleuel, die Anlaufscheiben und der Zylinder selbst zentrieren kann. Außerdem merkt man dadurch sofort, ob alles schön leicht und leise läuft. Fehler fallen so sofort auf. Werfen Sie einen Blick auf den unteren Totpunkt: Werden die Überströmkanäle alle voll frei gegeben? Ansonsten war die Fußdichtung zu dünn. Jetzt kann der Zylinderkopf montiert werden. Die vier Schrauben werden über Kreuz nach und nach angezogen, ein Drehmomentschlüssel ist gerade an dieser Stelle sehr empfehlenwert. Die Zylinderkopfschrauben musste ich nach der ersten Fahrt nochmal etwas nachziehen, da der Zylinderkopf nicht ganz dicht war.

Messen und einstellen des Spaltmaßes bzw. der Quetschkante

Mein frisch überholter Motor musste nun vorsichtig eingefahren werden. Die ersten 20 Kilometer bin ich wirklich ganz vorsichtig ohne Belastung fahren. Nach 50 Kilometern mit wechselnden Drehzahlen kann der Gasgriff soweit geöffnet werden, wie der Motor selbst ziehen will – aber nicht weiter! In die oberen Drehzahlbereiche dreht der Motor anfangs nur unwillig, kommt aber mit der Zeit immer langsam in höhere Bereiche. Nach den ersten 300 Kilometern konnte ich auch schonmal kurze Etappen Vollgas fahren. Auffällig war die immer höher werdende Kompression beim Ankicken und der wesentlich bessere Anzug aus unteren Drehzahlbereichen im Gegensatz zu dem alten Zylinder. Was nun noch fehlte, war das richtige Spaltmaß zwischen Brennraum und Kolben. Es ist entscheidend für die maximale Kompression des Motors und ist bei vielen SIMSON-Kleinkrafträdern zu groß.

Ist es zu klein, fängt der Motor hörbar an zu klopfen. Dies kann mit teurem Hochleistungsbenzin (z.B. V-Power) mit höherer Oktanzahl etwas vermindert werden, ist für den Motor jedoch nicht gut, da er dabei stark erhitzt. Im schlimmsten Fall berührt der heiße Kolben bei hohen Drehzahlen die Brennraumfläche, z.B. weil die Pleuel- und Kurbelwellenlager bei alten Motoren etwas nachgeben. Oder es entsteht ein Loch im Kolben, weil der Kolbenboden einfach weggesprengt wird. Wenn das Spaltmaß also verringert wird, muss man ganz genau messen. Die folgenden Tipps also mit Sachkenntnis durchführen – oder am besten sein lassen.

Das Spaltmaß misst man mit einem 1,5-2 mm dicken Stück Lötzinn, welches lose durch das Zündkerzenloch bis zur Brennraumwand geschoben wird. Danach wird der Kickstarter einmal heruntergetreten und das Stück Lötzinn wird vom Rand des Kolbens platt gedrückt. Im optimalen Fall beträgt es bei neueren SIMSON-Motoren zwischen 0,8 und 1 mm. Viele Simmen haben ein größeres Spaltmaß, so auch mein SR50 Roller: Es beträgt gut 1,5 mm.

Hier vermutete ich ein noch verborgenes Optimierungspotenzial. Dazu sollte der Zylinderkopf einfach um gut 0,5 mm abgedreht werden. Ich fragte bei einem Motorspezialisten nach und musste beim Preis von 45,- EUR doch etwas schlucken. In alten Zweitakter-Büchern hatte ich gelesen, dass man den Zylinderkopf auch selbst planen – sprich auf einer glatten Mamorplatte mit feinem Schleifpapier nass abschleifen kann. Bevor ich mich daran wagte, besorgte ich mir einen weiteren Original SIMSON-Zylinderkopf als Backup. Denn es war ein Experiment, welches im wahrsten Sinne des Wortes auch “schief” gehen konnte…

Auf dem Foto ist der Abdruck der Messung am demontierten Zylinderkopf noch gut zu erkennen. Das sich der Motor noch in der Einlaufphase befindet, erkennt man an der zu fetten Bedüsung in Form von feuchter Ölkohle. Und noch etwas sieht man: Da fast alle SIMSON-Motoren ohne Kopfdichtung betrieben werden, wurden die Dichtflächen der Zylinderköpfe mit feinen Rillen versehen, damit der Brennraum wirklich dicht wird. Dies machte mir etwas Sorge, denn beim planen mit Schleifpapier, werden diese Rillen naturgemäß abgeschliffen. Trotzdem habe ich diesen Schritt gewagt.

Zunächst wird der Abstand der Brennraum-Dichtfläche zum Zylinderkopf mit dem Tiefenmesser des Messschiebers mehrfach vermessen, damit man weiß, wieviel Material man bereits abgeschliffen hat. Es gibt keine zweite Chance: Wird zuviel weggenommen, ist der Kopf eigentlich schrottreif. Für diesen Fall und für den Fall, den Motor nicht mehr richtig dicht zu bekommen, gibt es im Zubehör tatsächlich SIMSON-Zylinderkopfdichtungen – einfach mal googeln.

Beim Schleifen auf der Marmorplatte saugte sich das 400er Schleifpapier durch das Wasser fest am Mamor an und braucht nicht verklebt zu werden. Innerhalb von kurzen Abständen erfolgten wieder Messungen. Um auf o,5 mm zu kommen braucht man wieder eine Menge Geduld. Eine knappe Stunde sollte man für die reine Schleifarbeit schon einkalkulieren.

Fast fertig. Irgendwann war das Schleifpapier durch. Zum Schluss habe ich 600er Nassschleifpapier benutzt und den Zylinderkopf kreisförmig geschliffen, um die originale Rillenstruktur wenigstens etwas nachzubilden.

Der fertig geplante Zylinderkopf vor dem Einbau. Um den SIMSON-Motor ohne Kopfdichtung wieder Dicht zu bekommen, musste ich die Zylinderkopfschrauben deutlich fester anziehen, als vorher. Dies ist natürlich keine gute Sache, aber schließlich wurde der Motor wieder dicht. Eine spürbare Leistungssteigerung ist bei den ersten Probefahrten nicht eingetreten, dafür wurde der Motor im Standgas etwas lauter. Er “stampft” nun etwas mehr. Wahrscheinlich hätte ich mir diese Maßnahme im Nachhinein erspart, wenn ich das Ergebnis vorher gekannt hätte. Trotz allem könnte ich mein Werk nun mit einer höheren Fußdichtung oder einer zusätzlichen Kopfdichtung oder dem Ersatz-Zylinderkopf wieder revidieren.

Am Ende hatte ich das Spaltmaß meines Motors von 1,52 mm auf 0,97 mm abgesenkt. Auf dem Bild sieht man eine Menge Testlotstücke. Wie sich heraus stellte, ist die Quetschkante nicht an allen Stellen im Brennraum gleich groß, sondern variiert etwas. Nach einer weiteren, kurzen Einfahrphase bemerkte ich ehrlich gesagt keinen objektiv besseren Durchzug am Berg oder in der Endgeschwindigkeit. Trotzdem läuft der SIMSON-Motor nach dem Tausch der Garnitur nun ziemlich gut und ich bin mit der Leistung zufrieden. Auch der Verbrauch ist um 0,4 Liter gesunken.

Weitere Optimierungen am SIMSON-Motor

Rehbraune Zündkerze während des Einfahrens

Zum Schluss habe ich noch die Position der Zündkerze optimiert. Bei den vielen SIMSON-Motoren steckt sie 1-2 mm zu weit im Zylinderkopf. Dadurch verursacht sie ungünstige Strömungen beim Verwirbelungs- und Verbrennungsprozess im Brennraum. Der Zubehör hält für diese Problematik mittlerweile Zylinderköpfe mit einem etwas längeren Kerzengewinde bereit. Aber die benötigt man gar nicht: Das Unterlegen einer passenden 1-2mm dicken Kupferscheibe reicht ebenfalls aus. Kupfer deshalb, weil es die Wärme der heißen Kerze gut abführt und durch das weiche Material zusätzlich einen formschlüssigen Materialverbund zwischen Zylinderkopf und Kerze schafft.

Auch diese Maßnahme ist nicht direkt durch eine erhöhte Endgeschwindigkeit spürbar, aber alles zusammen lässt die SIMSON dann auf gerader Strecke wieder gute 60 km/h laufen. Bergab noch erheblich schneller. Mit der alten Zylindergarnitur von Almot schaffte der Motor das nur noch an guten Tagen. Voraussetzung für die volle Leistung einer SIMSON nach knapp 30 Jahren Betrieb ist eine exakt eingestellte Zündung, ein gut abgestimmter Vergaser samt sauberem Luftfilter sowie ein freier Auspuff mit einem Gegenkonus.

Vor allem das Endstück im Auspuff setzt sich mit der Zeit bei den kleinen Fünfziger Motoren gerne mit Ölkohle zu, weil das Abgas hinten im Auspuff wieder stark abkühlt. Statt das Endrohr zu säubern, habe ich es nach Jahren einfach gegen einen neuen Schalldämpfereinsatz ausgetauscht. Für mich ist das ein wichtiger Grund nur noch vollsynthetisches Zweitaktöl möglichst niedrig dosiert zu fahren, da sich die Verbrennungsrückstände so erheblich reduzieren lassen. Der Vorgang des Einfahrens verlängert sich durch den Einsatz von vollsynthetischem Öl allerdings auf die doppelte Distanz. So wird mein überholter Motor erst nach gut 1.000-1.500 km wirklich vollgasfest sein.